2、铂的精炼

2.1、氯铂酸铵还原:在70度左右,用水浆化铂精矿,控制溶液含铂50克/升,加入强还原剂将氯铂酸铵还原成铂粉,冷却后过滤。

2.2、王水溶解:滤出的粗铂加水浆化,加热70度左右,加入盐酸,再缓慢加入硝酸,反应时间2小时,反应结束过滤,洗涤,滤液、洗液合并赶硝。

2.3、氯化铵沉淀:赶硝后的溶液控制含铂200克/升,加氯化铵沉铂,此时有桔红色的铂盐沉淀,快速冷却过滤,滤液进行置换。氯铂酸铵再次还原,王水溶解赶硝,氯化铵沉淀,如此反复2次,得到纯净的氯铂酸铵。

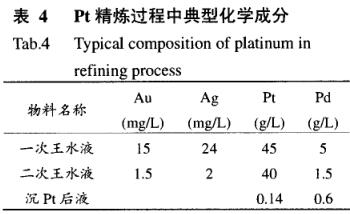

2.4、铂粉的制备:将纯净的氯铂酸铵放在瓷坩埚中,在马弗炉中于200度下恒温2小时,450度下恒温l小时,750度下恒温2小时,缓慢冷却后取出得纯铂。铂精炼过程中典型化学成分见表4。

三、问题探讨

1、盐酸浸出液含铂、钯高的原因

酸浸除杂时,盐酸浸出液中含铂20-80毫克/升、钯40-840毫克/升,贵金属浸出较多,降低了铂、钯的直收率。造成盐酸浸出液含铂、钯高的原因有:(1)铂钯精矿残留的氯酸钠和氯化钠,在高温焙烧时与铂、钯反应生成可溶性盐,在酸浸时溶解进入溶液;(2)浸煮温度高和盐酸酸度高,钯易溶解进入溶液。降低酸浸液中的铂、钯可采取的措施是:在酸浸反应后期加入弱还原剂X,将电位高的铂、钯还原为金属进入渣中,而电位低的贱金属仍留在溶液中。

2、酸化液含钯高的原因

在钯的精炼过程中,钯的氨水络合物在盐酸酸化时,酸化液中含钯0.6-4克/升,造成钯在精炼过程中损失较大。酸化液含钯高的原因是:二氯二氨络亚钯有顺式和反式2种结构,顺式二氯二氨络亚钯溶于水,而反式二氯二氨络亚钯不溶于水,由于酸化作业是放热反应,加入盐酸速度过快反应热来不及释放,使溶液温度升高,有利于可溶性的顺式二氯二氨络亚钯的生成。可采取的措施是:酸化时,先用l:l的盐酸酸化至pH=5,待析出鲜黄色的反式二氯二氨络亚钯以后,继续缓慢加入盐酸,直至pH=l,过程中控制溶液温度小于50度。

3、铂直收率低的原因

在试生产过程中,铂钯精矿经氯化后,溶液中铂的含量在1.58-2.2克/升波动,加氯化铵沉铂后,溶液中铂的含量在1OO-140毫克/升波动,整个过程铂的直收率60%左右。造成铂直收率低的原因:(1)氯化液中含铂低,而氯铂酸铵在溶液中有一定的溶解度,造成沉铂后液中含铂基本是一个定值。(2)操作过程中洗涤次数多,洗水量大,进入洗水中的铂量相应增加。(3)反复精炼次数多,铂进入中间物料相应增加。

因此,提高铂的直收率可采取如下措施:(1)氯化时,采用小的液固比,或将铂的溶液浓缩,提高溶液中铂的含量。(2)因氯铂酸铵在氯化铵溶液中的溶解度比在水中的溶解度小,可采用10%的氯化铵溶液洗涤,并减少洗水量。(3)对生产过程严格控制,减少不必要的生产过程。

采用该工艺从铂钯精矿中回收金、铂、钯,工艺成熟可靠,操作简单,设备投资少,经济效益明显。但生产中铂的直收率不高,尾渣中含钯、铂高,成品铂粉中杂质高。