2、金钯分离中减少钯的析出

金钯分离关键操作是沉金工序,首先要确保溶液中的金还原彻底,并尽可能减少钯的还原,由于溶液中金的含量随矿源的变化差异很大,这就要求操作人员根据生产实际情况加人还原剂量,实际操作程序是在生产之前,取一定量的溶液进行金粉还原试验,确定亚硫酸钠的用量,并下达作业指令。另外,在生产中要严格控制溶液的温度和PH值,确保温度在4O-50度之间,PH值在0.5-1之间,加入亚硫酸钠时,必须缓慢加人,以免造成还原剂局部过高,增加钯的析出。金粉品位达到80%以上,进入粗金粉中的钯采用硝酸煮洗,进行回收。

3、防止粗钯过度氧化

粗钯氯化时,加入的氯酸钠应严格控制用量,少量多次缓慢加入,粗钯完全溶解后,应停止加入,防止过度氧化,使溶液中的钯以二阶钯离子的形式存在;如果过度氧化,溶液中的钯会以四阶钯离子的形式存在,此时,进行络合,则产生氯钯酸铵黄色沉淀,钯进入络合渣内。

![]()

由于钯不能进入溶液生成二氯四氨络亚钯溶液,在酸化时,将无二氯二氨络亚钯黄色沉淀产出,因此,在粗钯进行氯化时,一定要控制好氯酸钠的加入量,防止钯被过度氧化。

4、加强精炼室过程控制提高钯的直收率

在钯精制过程中,反复进行络合与酸化,钯的损失较大,原因是酸化液含钯高,酸化液含钯在0.5-8克/升之间,这是因为二氯二氨络亚钯有顺式和反式2种结构,顺式溶于水,而反式则不溶,如盐酸加入速度过快,溶液局部温度过高,有利于顺式二氯二氨络亚钯的生成。因此,需加强过程控制,缓慢加入盐酸,温度控制在50度以下。另外,钯络合液含金、铂难以除去,经过反复摸索,采用加入少量还原剂的方法能较好地解决这一难题。

5、铂的提取

由于铂钯精矿中铂的含量很低,平均品位为0.32千克/吨,氯化液中铂的含量为0.17克/升,每次氯化所产生的氯铂酸铵不足0.4千克,这在生产实践中是极难提取的,必须进行再次富集,然后集中进行处理。为此,将铂与钯一起沉淀下来,与粗钯一起氯化,在铂钯分离时,进入络合渣,与氯化渣、锌锭置换渣一起进行煅烧制铂。

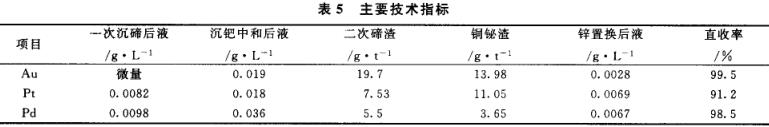

6、主要技术指标

铂钯精矿产量少,生产时要求精心操作,做到点滴回收,生产过程中,产生的中间物料,除二次碲渣和铜铋渣外销外,其他中间物料渣全部返回系统,产生的尾液中只有铜铋渣后液和沉钯中和后液外排,整个过程损失极少。生产中控制好一次沉碲后液、沉钯中和后液和外销渣的指标,金、铂、钯的回收率就能够得到保障。表5为主要技术控制指标。

生产实践表明,该生产工艺有着广泛的适应性,成本消耗低,操作简单,生产中利用碲对贵金属特有的共沉淀能力,有效地对贵金属进行富集,富集比达1O倍,通过对粗钯进行再次氯化,能有效地提高溶液中的钯含量,为后续操作提供了有利条件,金、铂、钯的直收率均达到98%以上,经济效益明显。